La

tornitura è un processo di

lavorazione meccanica ad

asportazione di truciolo che consente di

modellare pezzi di forma cilindrica o

sferica attorno ad un

asse di rotazione fisso, utilizzando macchinari specifici chiamati

torni. Esistono diverse tipologie di

torni,

che vanno dai modelli di torni manuali tradizionali a quelli semi-automatici e a controllo numerico.

Il tornio parallelo

è il più comune e utilizzato per la lavorazione di pezzi di piccole e medie dimensioni.

Per pezzi di dimensioni maggiori o di lunghezza particolarmente elevata,

sono disponibili

torni paralleli e verticali appositamente costruiti per questo tipo di applicazioni.

A differenza delle

fresatrici, nei torni è il pezzo a ruotare mentre l'utensile è bloccato nella torretta portautensili.

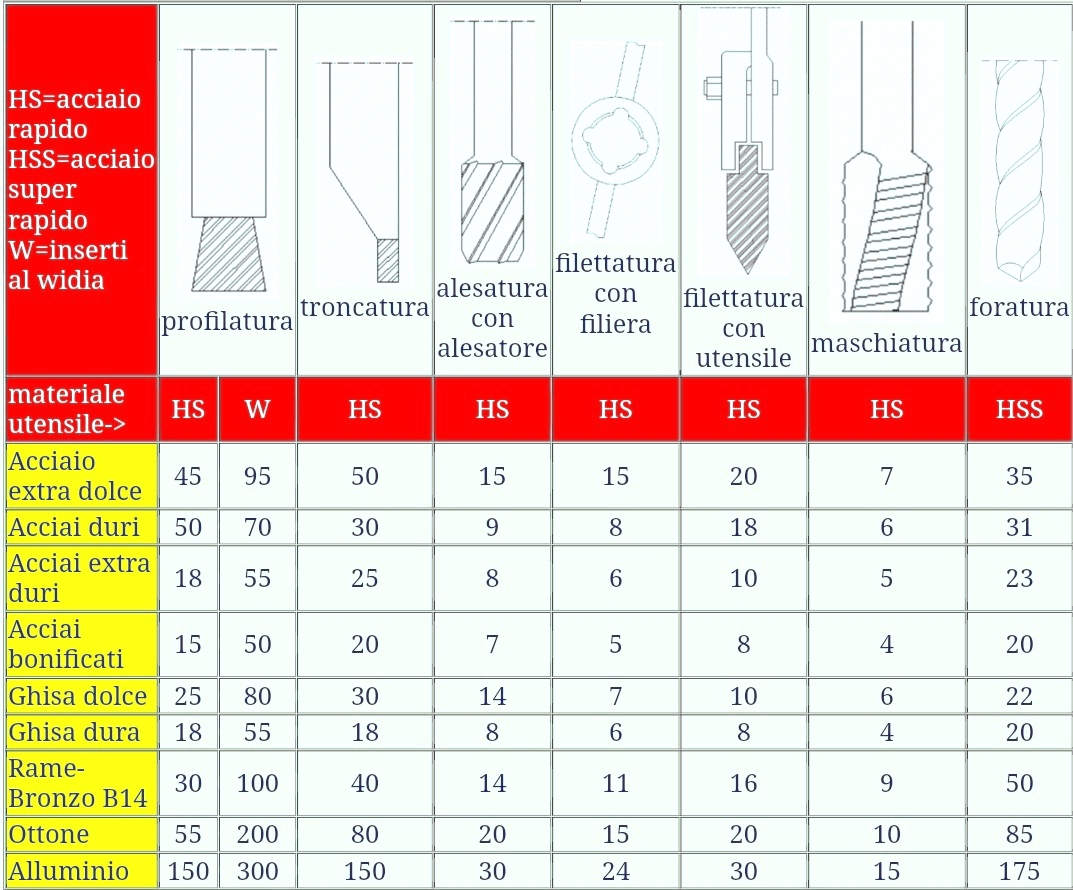

Esistono diverse tipologie di

utensili utilizzati in tornitura, tra cui HS (acciaio rapido), HSS (acciaio super rapido) e placchette in widia.

La

scelta dell'utensile dipende dalla finitura richiesta, dal materiale lavorato e dall'operazione svolta.

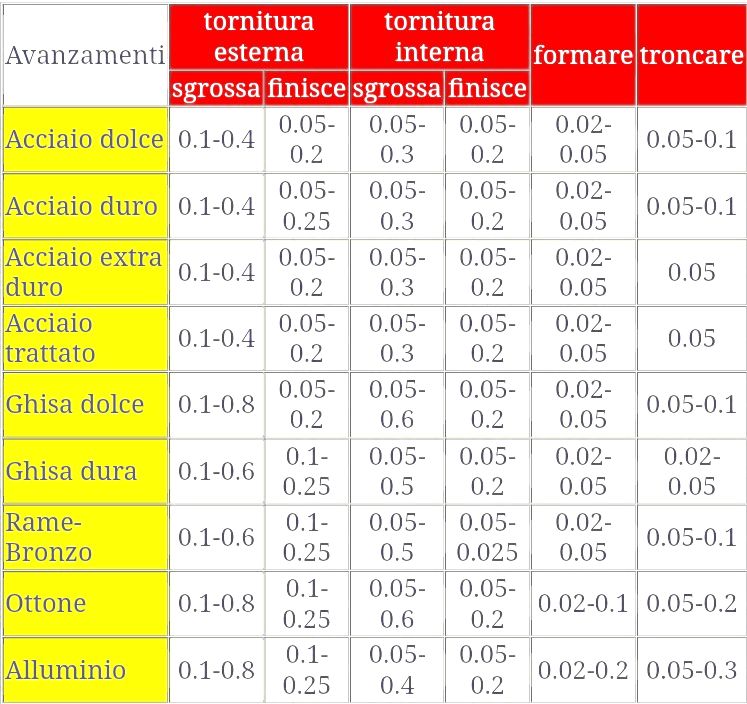

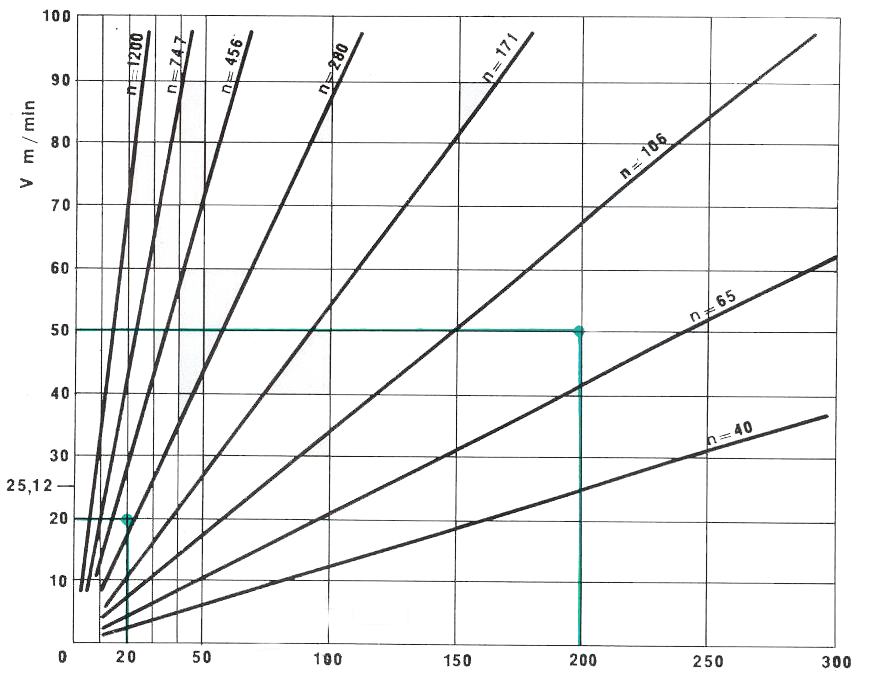

Per ottenere

l'avanzamento e il numero di giri, del pezzo è possibile effettuare

calcoli

specifici o seguire tabelle di riferimento.

Di seguito viene fornita una tabella di

velocità di taglio medie in base all'utensile scelto,

all'operazione (sgrossatura o finitura) e al materiale lavorato.